|

烟塔合一冷却塔防腐、烟塔合一冷却塔内壁防腐、烟塔合一冷却塔外壁防腐、烟塔合一冷却塔内外壁防腐

【摘要】 为了满足德国Niederaussem电厂K号机组(1×1000MW)循环冷却水的要求,德国的工程师们建造了目前世界第一的超大型冷却塔。塔的高度200m,底部直径约152m。在工程前期和实施阶段,进行了多方面的研究分析:优化总体尺寸,大量风洞试验,有限元分析和非线性分析,并且采取了多项工程措施,如:上环梁施加预应力,研制特种混凝土,烟塔合一冷却塔防腐,烟塔合一冷却塔内壁防腐,烟塔合一冷却塔外壁防腐,烟塔合一冷却塔内外壁防腐,为了在线监测冷却塔在长期运行中的状况掌握第一手数据周密制定了相应的监测纲要。有的技术创新值得国内同行参考和借鉴。

【关键词】 超大型、冷却塔、结构问题、烟塔合一冷却塔防腐、烟塔合一冷却塔内壁防腐、烟塔合一冷却塔外壁防腐、烟塔合一冷却塔内外壁防腐

前言

自然通风冷却塔是最大和最薄的工业建构筑物之一。国内已经建设和正在建设的淋水面积达到12000m2的冷却塔有五,六座,趋势表明:随着单机容量的扩展、大型间接空冷塔的需求及内陆核电站厂址的需要,国内自然通风冷却塔正在向超大型方向发展。为此,我们将面临值得思考的一系列问题:多项突破《火力发电厂水工设计规范》中关于冷却塔规定的依据是什么;超大型冷却塔的设计能否按照常规尺寸冷却塔线性放大;超大型塔风荷载取值的合理性;烟塔合一或海水塔防腐措施的研究;建成的冷却塔安全裕度有多大,运行中如何监测等等。

最近,译读了四篇文章,载于自然通风冷却塔第五届国际研讨会论文集,都是介绍目前世界第一高塔-德国Niederaussem电厂1000MW机组冷却塔设计和研究成果的。笔者1986年曾到该厂参观学习,当时该厂2×300MW机组正在进行脱硫改造工程,改建原冷却塔为烟塔合一功能。因此,对本期扩建1×1000MW机组,新建200m高,淋水面积超过14000m2排烟冷却塔项目给予了关注,并摘译了上述文章的主要内容,归纳为值得关注的若干问题,供大家在实际工程中参考和借鉴。翻译或理解有误之处,请不吝赐教。

1 工程概况

Nideraussem电厂位于德国科隆附近的Niederaussem,是燃烧褐煤的火电厂,业主为RWE公司,该厂目前共有10台机组,4×150MW(A、B、C1、C2号)+3×300MW(D、E、F号)+2×600MW(G、H号)+1×1000MW(K号),其中K号机组为近期扩建的1000MW超临界机组。

其中前9台机组的主厂房是连在一起的,脱硫设施都是后期改造建设的。A、B、C1、C2号机组原冷却塔设6座,每两台炉设1个烟囱,脱硫后烟气通过新建的2座双管集束烟囱排放。D、E、F号机组是七十年代建设的,设有3座冷却塔,脱硫后的烟气改造通过原有的冷却塔(烟塔合一)的方式排入大气,原有的烟囱仍然保留。G、H号机组是八十年代建设的,设有2座冷却塔,脱硫后的烟气通过改造原有的冷却塔(烟塔合一)的方式排入大气,原有的烟囱仍然保留。上述五台机组脱硫改造是根据1984年4月德国国家环保部会议的决定进行脱硫改造的,五台机组均采用了烟塔合一的排烟方式,使得炉后的玻璃钢管道布置很复杂。

图1 Nideraussem 厂貌

Nideraussem K号机组(1×1000MW),由Alstom公司作为咨询工程师,燃料为莱茵河的褐煤,含水达到50%,采用自然通风冷却塔循环冷却方式,1996年签订合同,2002年8月投产。机组的锅炉效率94.4%,发电效率45.2%,厂用电率4.6%,供电效率43.2%,成为当时机械效率最高的机组(见图1)。

冷却塔区的布置:

由于环保要求和主导风向的关系,全厂冷却塔均布置在炉后,位于厂区主导风向的下风侧,烟气采用石灰石-石膏湿法脱硫工艺,烟气经过脱硫装置后,直接进入自然通风冷却塔排放,不设置旁路烟道。另外,由于1000MW机组紧邻社会道路,环保要求高,1000MW机组冷却塔增加设置了防噪音墙(见图2)。

图2 排烟塔周围设有防噪音墙

先前的3×300+2×600MW机组的冷却塔周围烟道支架较多,与国内规范中规定的冷却塔与各建(构)筑物的最小间距相比,冷却塔周围与其它设施布置的间距相当紧凑,几乎无空地,因此,冷却塔区用地面积较小(见图3)。

图3 冷却塔周围布置的烟道和栈桥

一、二、三期原设计为常规自然通风冷却塔,八十年代完成的脱硫改造,三种不同类型的机组集中布置脱硫装置,但150MW机组脱硫后新建两座烟囱,300MW和600MW的5台机组脱硫改造的净烟气利用原自然通风冷却塔改造为排烟塔后排放。原冷却塔全部布置在原烟囱外侧,且呈两排平行布置。因为脱硫改造设计时此前炉后没有预留脱硫场地,脱硫装置均集中布置在两排塔的外侧,造成5台机组的原烟气及净烟气烟道穿过塔区,烟道系统相当复杂,重叠布置。5台机组的原烟囱废弃,顶部作了封顶,但未拆除(见图3)。

本期1台1000MW机组直接设计为无烟气旁路的排烟冷却塔。脱硫装置采用两个吸收塔,整个脱硫装置外墙采用轻型铝合金板全封闭。

从该200m高的排烟冷却塔运行效果来看,由于在进风口处安装了防噪音墙,尾水溅落的噪音被阻隔了,与其它机组的冷却塔相比,噪音明显减小,效果较好,冷却塔出口处羽烟浓密,整个塔区云雾缭绕。

这座200m高的冷却塔于1996年签订设计合同,1998年7月开始最终设计(施工图),1999年3月壳体模板开始爬升,九个月以后达到上环梁200m标高处。2000年3月开始施加上环梁预应力,2000年4月全塔土建施工完成,2000年8月K号机组投入正式运行。至今,冷却塔本体没有出现任何损坏。

2 冷却塔的总体尺寸

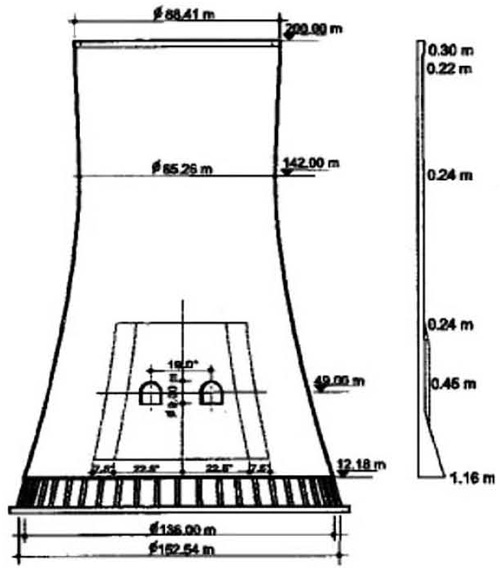

Nideraussem电厂K号机组冷却塔的场地条件受到了严格限制,锅炉后面(北侧)场地狭小,只能够建造一座冷却塔,而且,冷却塔的水池直径也受到限制-150m左右。热力和水力计算按照当地气象条件,循环水量,水温,循环水系统的运行方式,结合场地布置和施工条件等,优化计算的结果,该冷却塔总体几何尺寸确定为(见图4):

塔高:200m(池壁顶0m)

出口直径:88.41m

喉部标高:142.0m

喉部直径:85.0m

下环梁高:12.18m

下环梁直径:136.0m

基础直径:152.54m

水池深度:2.5m

壳体最小厚度:0.24m

子午向立柱:48根

立柱高度:14.68m

倾角φ:18°

淋水面积:~14000m2

塔筒体积:~17000m3

塔筒表面积:~60000m2

图4 冷却塔的总体尺寸

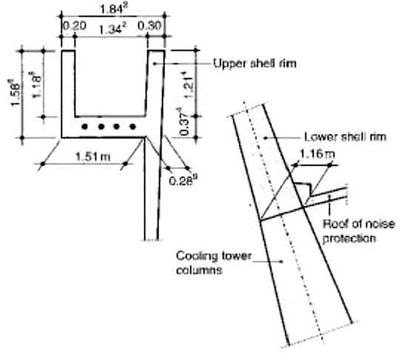

该冷却塔壳体子午线是由两条双曲线组成,两条双曲线在喉部连接的必要条件是-在喉部处直径和曲率相等。壳体设计为基本等厚塔,最小厚度为0.24m,在烟道入口处局部加厚至0.45m。塔顶上环梁设计的相当刚性,这个刚性环为一个U型断面,向塔内悬挑,通风方面具有收口塔的作用,为了防止塔筒从上边缘开裂,后期用4SUSPA预应力钢缆施加预应力予以加强。壳体下部厚度逐步增加,形成锥体,最大厚度1.16m。塔筒支柱没有采用斜支柱,采用的是48根子午向立柱,与下环梁正交连接(见图5)。

为了排放脱硫后的净烟气,在离地面49m处预留两个孔,高度9.0m的门型洞,两根直径6.5m,长度约120m的玻璃钢排烟管道通入冷却塔内部,每一根排烟管道施加给塔筒的竖向力为2000kN,水平向力为±400kN。在两个开孔周围塔筒的厚度由0.24m增加到0.45m,进行局部加强。

图5 上环梁和下环梁的尺寸

3 风荷载的非轴对称

塔体外形尺寸的确定和风荷载的分布都是非常重要的。特别是需要考虑随着塔的高度增加,塔的特征频率将降低,会进到风频谱的更高能量部分。风荷载的作用可以分解为静态、动态和谐振分量。所有这些分量在实际应用时可以考虑为准静态的。本冷却塔设计时是按照德国《建筑技术规定》BTR(VGB1996)执行,应用这个技术规定,塔的高度建造至170m高没有出现失败或损坏的(此前,法国最大塔高182m)。

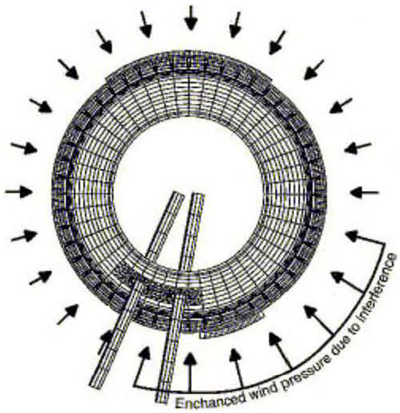

技术规定BTR的概念是针对于单独的冷却塔的,如果风场受到周围高耸建筑物或冷却塔的影响,则风的分布和变化是复杂的。Niederaussem电厂新建200m高的冷却塔虽然是单塔,但是受到老厂现存高大建(构)筑物的遮挡(西侧老塔群100~130m高),特别是本期锅炉为本生塔式直流炉,高度167m,风场和风势非常复杂。为了考虑周围环境造成风场所有的负面影响,在1996年以前完成了一系列风洞试验,其中,不考虑遮挡物的有利影响。因为现存老厂的建(构)筑物已经30多年了,在200m塔的寿命期内,有可能全部拆除。

风洞试验的目的是为了确定风压分布形态,由此导致了塔体设计控制的关键极值应力。由于周围环境的干扰,使得风的环向分布出现很大不同。因此该塔设计时在环向考虑了两个不同的风压区(见图6),在东南方向按照风洞试验的结果提高了环向风压。在基本设计阶段,塔筒采用了加肋塔(小糙度),风压分布曲线使用尼曼曲线K1.4。

4 地基土的非轴对称

Niederaussem的高塔座落在一个连续的钢筋混凝土环板基础之上。水池深度2.5m。然而,旋转对称的环板基础在两个位置上受到阻碍:一处是冷却塔的进,出水口处,另一处是受到周围建(构)物的限制,这两部分的基础深度需要加深3.1m。土壤特性调查的结果显示:一般区域地基土壤的刚度是9MN/m3,而加深基础地段土壤刚度是11MN/m3。一般区域环基宽度是6.5m,在加深基础部位土壤刚度较高,环基宽度是8.84m。因此,使得塔筒上的应力-受拉部位的应力呈现非轴对称的分布。为了模拟真实情况,数学模型包括了塔体结构的所有部分:

地基,环板基础梁,立柱支撑和塔筒。图7显示了该非轴对称性对地基土压力分布所产生的不同影响。

图6 风荷载的非轴对称分布

5 关于有限元分析

按照有限元分析的标准,对Niederaussem电厂的超大型塔进行了所有单项荷载下的应力和应变的最终设计分析。使用的分析软件系统是FEMAS。由于考虑了风荷载受到周围建(构)筑物的影响,还考虑了烟气管道入口和不均匀地基土条件的非轴对称性,在FE模型中都得到体现,最终设计模型共有50919个自由度;包括塔筒,立柱,环基和地基土的刚度。图8给出了FE-模型简化模型,一个实用离散化的概念。

根据德国BTR技术规定,采用了下列荷载组合:

—正常使用极限状态( the limit state of serviceability )

图7 地基土的非轴对称

采用总安全系数法,混凝土抗压γ=1.75^2.10,钢材γ=1.75,荷载组合如下:

.G+W

.G+W+T

.G+W/3+T+E

.G+0.7W+T 用于验算裂缝宽度(T温度取标准运行条件)

—破坏极限状态(the failure limit state)采用分项安全系数

γg=1.0 γw=1.75,钢材γms=1.0,混凝土γmc=1.5

荷载组合如下:

.G+1.75W

.G+1.75W+T

—失稳极限状态(the instability limit state)

荷载组合为:

.G+W

按照DIN 1045要求最小稳定安全系数λ≥5.0,根据BTR的标准在这个极限状态中,风荷载W包括内吸力的影响。

上述式中:G-自重,W-风荷载,T-温度荷载,E-地震荷载。

图8 有限元网格

本工程通过有限元分析得到所有内力,验证了安全度和决定了需要的配筋(见参考文献2),裂缝容许宽度对于塔筒和立柱限定为0.2mm,钢材选用为BSt500S。通过计算内力,导致了塔筒需要采用高性能混凝土,即要求其抗压强度fc≥85N/mm2,另一方面,要求混凝土的杨氏模量EC和抗拉强度fc务必控制在C34/45的强度等级,由此限制温度应力,限制塔筒钢筋量,并减小外表面的裂缝宽度。

6 关于非线性缺陷分析

从世界范围看,早期冷却塔的损坏之一是在子午线方向塔筒外表面发生裂缝,这是由于风,温度和渗水冻融作用的组合加之环向配筋不足造成的。缺陷分析的目标是:

—增强耐久性,以避免塔筒过早老化或维修

—作为一种风险预防采用适当的和实用技术保证可靠性

—作为一种判别标准对结构寿命予以评估

对裂损状态进行评价远远超越现行的标准设计技术,要求计算机模拟真实的非线性响应。为了掌握这种时耗分析法(the time-consuming analyses)原来的FE模型自由度减少到40222个,其中忽略了烟气入口和基础,使该塔成为一个承受风载的单独结构。本冷却塔的非线性分析结果指出:重要的是最优的塔筒设计,而且上环梁要施加预应力。

损坏的积累是非线性的过程,通常静态计算技术不能完成,必须采用非线性的数学模型,计算真实的荷载作用,真实的钢筋混凝土材料模型,这样可以更实际地再现塔筒承载能力特性。

为了裂缝开展的最小化,全塔务必作为一个整体的钢筋混凝土结构进行模拟,并且考虑:

—混凝土在受压时,非线性的拉-压关系

—超过混凝土拉伸强度后产生的张拉裂缝

—钢筋的弹-塑性的拉压特性

—钢筋和混凝土之间的非线性粘结关系

由于各种结构的损坏都是非线性的过程,应用计算机模拟是高度的非线性和遵循所谓的多级模拟技术(the multi-level simulation technique)。德国标准DIN 1045-1允许使用高性能混凝土的结构采用非线性方法效验其极限状态。

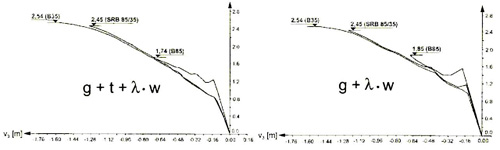

本工程塔筒最终采用的是新命名的特种混凝土SRB85/35,非线性分析时材料模型按照高性能混凝土进行了调整。对于荷载组合G+λW,一部分非线性计算机模拟的结果展示在图10和图11中。

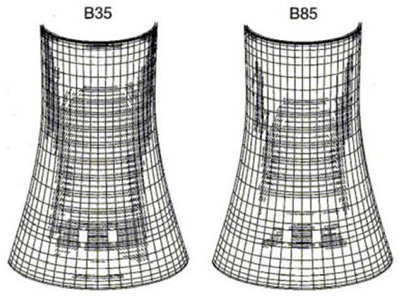

在图9荷载-变位曲线中,比较了塔筒使用三种不同等级混凝土的情况:B35,B85和SRB85/35。在风荷载增加的初始阶段,荷载-变位的走势是线性的,直到超过张拉强度,则出现了初始裂缝。当使用B35强度的混凝土时,很容易达到初始裂缝状态,继而减小了结构刚度,但能达到最终的λ=2.54的荷载水平。当使用SRB85/35或B85强度的混凝土时,显示了比较高的初始裂缝水平,当然低于倒塌时的最终安全度。更高的能量潜藏在无裂缝的结构中,这个能量在裂缝发生的瞬间被突然释放了,继而变形突然增加,承载能力降低。在稳定的平衡趋势再次建立之前,该结构不能把应力重新分配到没有发生局部不稳定或没有开裂的区域。

图9 荷载-变位曲线(比较混凝土B35,B85和SRB85/35)

图10 裂缝图形 当λ=1.85(比较混凝土B35和B85)

图10是裂缝图形,此时λ=1.85,比较了B35和B85两种混凝土强度等级的裂缝开展的图示。可以观察到:B35的塔筒比B85塔筒在全塔具有更规律的裂缝分布,这说明使用高性能混凝土的坚硬塔筒具有比较低的延展性和应力重新分配的能力。

Niederaussem电厂的大塔使用的是混和型混凝土SRB85/35,这种混凝土抗压强度高,抗拉强度比较低,表现出较低的裂缝水平,但最终的荷载水平不低,λ=2.45。裂缝宽度计算在正常使用荷载下G+T+1.0W,明显的小于容许的裂缝宽度0.2mm,这意味着混合型混凝土不会影响冷却塔的安全性和适用性。

该塔开始建设于1998年秋季,1999年末时上环梁尚未完成浇注,没有来得及施加预应力,此时遭遇了“lothar”暴风的袭击,而没有发生任何损坏,对塔筒的安全和可靠性来说,经历第一次真实的考验,也证明设计概念完全成功。

7 高性能混凝土的技术特性

该冷却塔最引人关注的新技术之一是塔筒采用了高性能混凝土(高强度和高抗腐蚀性、烟塔合一冷却塔防腐、烟塔合一冷却塔内壁防腐、烟塔合一冷却塔外壁防腐、烟塔合一冷却塔内外壁防腐)。

八十年代,RWE(当时称为西德莱筃西方电力公司)根据西德国家环保部的决定,着手在其所属的四个电厂(包括Niederaussem)33台烧煤机组总计9300MW进行脱硫改造工程。脱硫方式采用常规的石灰水洗涤法。当时比利时哈蒙公司与REW共同研究了一项新技术-将洗涤后的烟气用排烟管道送入冷却塔。但是,所谓的清洁烟气仍含低量的SO2和NOX,进入冷却塔的烟气升发后,塔筒内上部表面将接触稀酸性(PH=3.5-6.0),下部表面在寒冬运行时还要受到凝结水浸入筒壁,这样在计划使用期55年里腐蚀性液体不间断地腐蚀塔筒内外表面混凝土。此前,德国传统的防腐蚀措施是用乙烯基树脂作基层,喷涂Co-polymers。总结已往经验,本工程塔筒表面积60000m2,超过四个英式足球场,喷涂实属不易,也是非常昂贵和费时的,观察了几座在这方面出了麻烦的冷却塔,涂层平均寿命12年左右。

这次,柏林科技大学,有关公司与RWE合作共同组成研究小组,目标是:研制出抵御烟气腐蚀的混凝土,不用防腐涂料,保障冷却塔使用极限周期超过40年。对此,研究小组提出了两个前提:

—获得最密实的混凝土配合比

—获得最大的能力抵御氯化物,酸类腐蚀,水和烟气的渗透

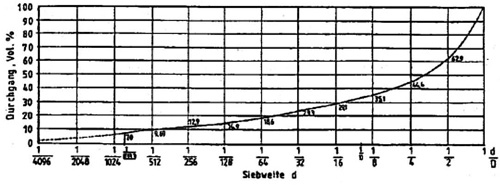

根据Fuller和Thompson的完美的级配曲线备制骨料(见图11),粘结材料的粒径≤63μm。为了得到最致密的粘结料,在高标号水泥中添加了粉煤灰和微粒硅土(microsilica),通过大量试验得到最佳配合比。试验过程中总共试配过40种水泥,7种粉煤灰,5种微粒硅土和15种水泥塑化剂。最终粘结材料用量为350kg/m3,微粒硅土占7-8.5%。新的混凝土配合比大大增加了其机械强度:抗拉,抗压和杨氏模量(见表1)。

图11 骨料级配曲线

表1 混凝土材料性能(德国标准)

|

混凝土标号 |

B35 |

B85 |

SRB85/35 |

|

中值抗压强度fcm N/mm2 |

35.0 |

85.0 |

82.03 |

|

中值抗拉强度fctm N/mm2 |

2.657 |

4.773 |

2.880 |

|

杨氏模量 N/mm2 |

34000 |

43000 |

40400 |

由于新型混凝土的力学特性处在B70/85和B35/45 之间变化,用于Niederaussem大塔的新型混凝土被命名为SRB85/35(抗酸混凝土)。

该冷却塔的保护层厚度确定为40mm,为此,德国波洪大学作了两年模拟测试。针对这次试验,在冷却塔壳体建造期间同时浇注了混凝土试块,然后将其切割成10×10×5cm3的试件,材料为SRB85/35,将5cm的短边密封,以45°角放置在密封箱子里,模拟烟气,蒸汽作用的条件,使试件表面通过烟气,保持PH值3-4,湿度自始至终95%,这一条件比将来冷却塔的实际运行条件要苛刻得多。每6个月取出试件进行测试研究,通过两年的试验最终结果告诉我们:40mm的混凝土保护层在烟气的作用下,没有涂层保护,可以持续保护作用40年以上。

8 上环梁无粘结预应力的加强

为了改进塔筒结构特性和动力特性,设计一个高稳定性的冷却塔,Nideraussemde 大塔在上环梁处使用了无粘结预应力技术予以加强。

1999年9月该塔混凝土浇注到达上环梁200m标高处,2000年3月开始施加上环梁预应力。预应力钢缆设置在上环梁底板内,以避免初始阶段塔筒发生屈曲破坏。沿上环梁底板,在环向布置了四组预应力锚头,每组具有8根冷拉钢缆,冷拉钢缆的强度等级是ST 1570/1770。无粘结预应力的设计选择了低摩阻力μ=0.06这样可以减少锚具数量,仅沿环向对称布置四组锚具。每一套锚具组件重量约2640kg,环向长度约270m,而且,每一根冷拉钢缆务必单独布置,预应力张拉点的布置见图12。

图12 上环梁预应力的张拉点

9 关于预应力钢筋混凝土构件

按照合同要求Niederaussem大塔内的预应力构件包括淋水装置构架,和防噪音墙的构架,务必采取喷涂涂层的防腐措施,涂层材料可以采用丙稀酸树脂或共聚物,涂层厚度>80μm。这意味着制作这些构件过程中要增加费用和耗时;脱模后要对每一根构件进行存储,翻转并喷涂每一面,这需要相当大的场地,这在该塔现场是不好实现的,而且制作工效很低。考虑到上述原因,与使用高强抗酸混凝土的方案相比,通过技术和经济比较,承包商决定使用抗酸混凝土来生产预应力构件,并得到了业主的批准。

与塔筒混凝土相比,对预应力构件的混凝土配合比作了少许调整,称作SRB45/85,因为B45是预应力单元所要求的并与塔筒混凝土予以区别。这个调整在于微粒硅土的掺加量和调整骨料级配曲线。在施工期间,预应力构件的生产地在北部巴伐利亚地区,一般装卸速度每天20根,运输到现场并进行安装。

10 冷却塔结构的监测

一方面这座冷却塔在确定几何尺寸和设计阶段,没有经验值作参考,而是进行了各种假定,意味着在许多方面没有可靠的数据作基础,另一方面运转一座表面积60000m2的冷却塔对于运行人员来说也是不容易的,随着机组停机间隔时间越来越长而检查期缩短,修复缺陷所需要的时间也不可能与过去相同。因此,建立了一个综合监测程序来检测该塔在设计阶段所选用的参数,同时,为了今后合理确定相似冷却塔的尺寸获得可靠数据。

这个监测纲要有两个关键点:首先,要监测混凝土在化学应力作用下的性能,也就是检查扩散的酸性气体或湿气渗入到混凝土后的状况。为达此目的,沿塔筒的高度方向(外侧)在四个位置布置了测点,放置混凝土试件(10×10×5cm3),为了便于监测,试件放置在上塔爬梯休息平台附近,其它的混凝土试件放在淋水填料格栅上和下环梁处,以便随时直观检查,一年两次定期进行检测并将结果与以前的检测结果进行比较。第二个关键点是为了检查冷却塔塔筒的静态工况,沿塔筒高度方向和圆周方向安装12支地震检波议,根据震动测量结果可以得到冷却塔的自振频率。连续测量塔筒自振频率如果发生了变化说明冷却塔结构有了损坏,比如:出现了裂缝。

为了弄清这些变化的起因,还要进行三方面的测量措施:第一是每年检查冷却塔塔筒的立柱是否发生沉降。第二是安装两支风速议,一支安装在冷却塔顶部,一支安装在临近的不受冷却塔干扰的建筑物顶部连续不断地测量风向和风速,并记录这些数据。第三是在上述同样位置安装温度探头。

要求这些监测连续不断的进行,一旦连续测量的风速和温度显示超过了标准极限值,则安装的地震检波议就会立刻测定其自振频率。无此情况发生时,每年检测一次或两年检测一次。这样,运行人员可以不断地获得有关冷却塔壳体状况的信息,并对下一步检查采取可能的措施.

|